1,传祺速度

自2016年,全球著名财经类媒体——Bloomberg,授予广汽传祺“The Fastest Growing Chinese Automaker”(中国发展最快的汽车企业)大奖之后, “传祺速度”成为了广汽传祺一个非常重要的标签。

目前为止,传祺的速度最被人熟知的可能有3个——1、连续六年实现了85%的复合年增长率;2、自主品牌中最早成功突破15万天花板的;3、传祺GS4仅仅用了41个月就完成了累计销量破百万的创举,成为了最快达到这成就的中国品牌SUV。

传祺GS4在北美车展首发

而这三个速度刚好可以很立体地描绘出传祺这些年的发展方向——品牌高度,产品质量,还有就是发展速度。可是,很多人可能并不知道,这些奇迹的背后,还有这么一个速度在支撑着,就是广汽研究院的研发速度。

“从立项到上市也就花了24个月的时间,我们一般来说是需要38个月的时间的。”提到这里的时候,向来低调的广汽研究院副院长,刘念斯,表现出少有的激动。这位已经在汽车行业从事34年的大咖级人物,就是传祺GS4这个项目的总负责人。

广汽研究院副院长刘念斯

这省下来的14个月可以说,正是成就传祺GS4传奇般神话的关键时刻,因为如果按照38个月的研发周期,传祺GS4正好碰上了16年上市的吉利博越和荣威RX5,竞争将会加倍激烈,可以说,没有这研发速度,后面的一些“传祺速度”也都很难跟上了。

24个月完成一台车的开发究竟有多难?用刘念斯的话来说就是:“即便是现在也难以实现。”举个例子,沃尔沃在15年发布的所谓“202020战略”,只是希望在2020年能实现基于全新平台的新产品从定义到投产只花费20个月,而16年的目标是25个月。可是传祺在15年的时候就已经可以用24个月把GS4做出来了!要知道当时传祺的基础还不太强,才成立5年,一共也才推出了6款车型,积累肯定不如沃尔沃深厚,但就是如此,刘念斯带着他的团队完成了这个“mission impossible”。

2,速度快代表着粗制滥造吗?

说到这速度,也许有人会担心,传祺在追求速度的背后,会不会扔掉质量?我刚听到24个月这个数字的时候,我也有这么一个担心。可是,经过这三年多的市场验证,这种担心似乎是可以放下的,不只是它百万级的销量可以验证,还有很多地方可以证明GS4过硬的产品质量。

例如,基于GS4开发出来的PHEV(插电混动)和EV(纯电动车)车型,开创了由中方向合资公司输出产品的先河,并已经上市销售了。例如广汽三菱的祺智,广汽丰田的广汽ix4,未来GS4 PHEV也会以世代PHEV的身份导入到广汽本田的4S店里头。

还有就是在J.D.Power的中国新车质量研究报告中,传祺已经连续6年获得了自主品牌当中的冠军,而GS4也于去年夺得自主品牌紧凑级SUV这个细分市场的桂冠。

传祺GS4这样的奖项还有很多。

例如,在2016年6月,传祺GS4被日本顶级汽车杂志《CARSTYLING》评为2015最佳中国量产车大奖;在2017年的中国汽车行业客户满意度调研结果中,传祺GS4也同样获得了消费者评价的最佳紧凑型SUV车型奖,且消费者满意度得分也排在了紧凑型SUV中的第一名。

这好像和我们认知的慢工出细活有点不太一样啊,估计很多人都好奇刘念斯的团队究竟是怎样把GS4做出来的。所以,这一次,我们把传祺GS4的项目总监邀请来,看一下爆款养成之路是怎么走下去的。

3,三个关键词成就传祺的传奇

在广汽研究院,和刘念斯聊了足足三个小时,干货满满,三万多字的速记,我消化了整整一下午的时间,为此提炼出三个关键词,来解析一下他们是如何确保传祺GS4产品质量的前提下,创造出这般神速的。

第一个关键词就是并行工程!

“并行工程”这个词最早出现在计算机领域上,其实光是字面意思就很容易了解,就是两项或者多项工作同时进行,就像你一边吃饭一边看手机一样,这本身就是一个并行工程的表现。

这说起来貌似很简单,不就是一心两用嘛!但是对于汽车研发工作而言,其背后支撑的,是深厚的研发功底。因为,汽车研发上的并行工作其实并不单单只是说两件不相关的事情同时进行,更多是指一件事情分阶段同时进行。

刘念斯举了一个例子:“像模具设计,需要相关的厂家介入,那么在设计之初,供应商先拿到研究院的原始数据,对模具的工艺性进行一些分析,但先不开模,等到分析差不多,大致的方案确定,最终产品设计的数据也都确认之后再开模,这样模具就不会报废,前期的准备工作也节省了。”

在这个例子上,如果不熟知整个模具的生产制造流程,他们又怎么知道哪一步可以先做,哪一步可以后做,哪一步即便缺少某些参数也不影响其最终出来的结果呢?而且,汽车研发往往也不只涉及一家供应商,需要做到几家协同开展工作,这就需要很多管理沟通上的技巧和方法才能够实现。

这当中肯定会有风险的存在,但如何避免?刘念斯的团队也自有办法,他们在大日程的管理中把风险点一一找出来了,总共有11个。这11个地方因为和常规的研发流程不太一样,很容易出现问题,所以刘念斯团队就把它们单独列出来,采用一对一的方式,随时检查,随时跟踪,随时协调,这才诞生了传祺GS4如此高效且高质量的产品。

第二个关键词就是利用全球资源!

善用全球资源这个讲起来好像没什么了不起的,在全球工厂的背景下,谁不是这样的?这里所说的利用全球资源还不单单只是全球供应商的合作关系,还有各地资源的利用,下面举一个简单的例子。

譬如我们常说的三高试验——高温,高寒和高原。但是对于中国来说,24个月也就只有两个春夏秋冬,这对于汽车的验证工作是远远不够的。

如果时间不够,接下来就有两条路,一条就是缩减汽车验证的工作量,这个的代价便是牺牲产品质量,而另一条便是创造条件。显然,对产品品质有追求的传祺来说,后者明显是更优选择。可是怎么创造条件?刘念斯也举了一个例子。

按照GS4研发的进度条,在7月份,中国绝大部分地区都是炎热状态的时候,传祺需要做一个冬季的标定工作,如果错过这个时间点,那就会把研发周期增加半年到一年的时间。在三四十摄氏度的中国做冬季标定,这不比“问和尚借梳”还要扯蛋吗?

所以,为了完成这一次冬季标定的工作,刘念斯团队把车运到了南半球的新西兰,因为位于中国背面的新西兰在七月时正值冬季,漫天飞雪,正好符合要求。当然,这肯定是会增加研发成本的,但是相比质量来说,成本就算不上什么事了!

第三个关键词就是G-CPMA架构

上面所有的这些东西都是有基础的,就像站在巨人肩膀上的牛顿一样。对于传祺GS4来说,这个肩膀就是G-CPMA架构,通俗一点来讲就是我们常说的平台化和模块化,如大众的MQB,沃尔沃的CMA一样。

平台架构这概念即便在现时的自主品牌当中,还是相当新鲜的,而广汽研究院在研发第一代GS5的过程中,就已经意识到平台的重要性。那时候大概还只是09年左右,但CPMA的雏形就已经开始成形了。

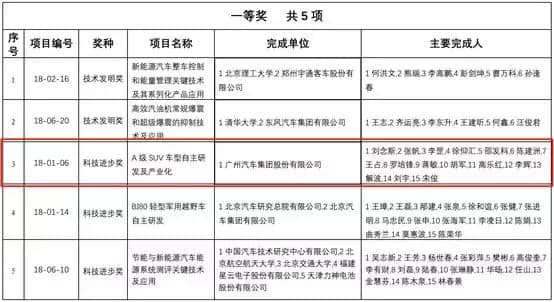

从GS5到GS4之间,传祺一共开发出了GA3,GA6等几款车型,CPMA在这当中不断成长积累,到GS4的时候,已经成为相对比较成熟的平台了。传祺也因此获得了2014的“中国汽车工业科学技术奖”一等奖。

在基于平台的思维下,他们可以在每一个零部件上都精益求精,从而保证每款车型的最优性能。而且他们还能形成非常庞大的数据库及实物模块库,只需确保每个零件的安装接口一致,就能保证每款车型的零件换装率,从而大幅降低占较大成本比重的结构本体件(如摆臂、副车架、转向节等)的成本及工装成本。

最重要的,对于传祺GS4来说,就是可以节省大量的开发时间。“我们CPMA这个平台化的概念对我们也起了很大的帮助,就是模块化的设计,我们有一些过程可以简略的,可以通过平台化的应用,把它从轿车变为SUV,我觉得这是一个减少时间的有效办法,就是平台化的推广。”刘念斯就此做出了说明。

而且,凭借CPMA架构,GS4不仅可以衍生出很多车型出来,例如GS4 PHEV和GS4的纯电动版本,还可以开发出了其它的兄弟车型,例如GS3和GA4,且这些车型也很容易延续了传祺爆款的基因,在其各自的细分市场上大放异彩。

也正因为G-CPMA这个跨平台模块化架构的大规模产业化,在今年(2018年)的中国汽车工业科学技术奖的颁奖中,广汽研究院再一次荣获一等奖的称号——“A级SUV车型自主研发及产业化”。CPMA也因此成为了传祺一个亮眼的图腾,就像大众的MQB和沃尔沃的CMA一样。

这三个关键词,其实可以这么理解,CPMA架构是基础,是高质量高速度发展的保障,而并行工程和全球资源像是东风,让传祺GS4像是如虎添翼一般加速前行,成就了一个又一个的传祺速度。