手工打造”背后的最根本的原因有且只有一条:产量不足以摊薄生产线的投资。

对于一家企业而言,一辆车的成本大致可以分成:

人力成本

物料成本

以上属于固定成本。

研发成本

销售成本(包含广告、公关费用、保养等福利、销售网络开销)

设备与产权成本

物流成本

以上成本会均摊到每一辆车上。

这里光说研发和设备产权。车型研发、工厂设备的投资,对于不同车型而言,没有他们的价格差别那么悬殊。一辆911要价200万,而一辆飞度要价10万,911的价格可以买20辆飞度,但是从研发和设备而言,并不是说Porsche研发911的钱加上工厂设备的钱就是飞度的20倍,两者的差异比这要小得多——甚至正好相反,由于飞度满世界都在造工厂很多,制造飞度的工厂设备折成钱恐怕比制造911的工厂要多得多。

但是由于911的销量远远低于飞度,Porsche总体销量远低于本田,均摊下来,研发成本和设备成本就比飞度高得多。

大规模制造的生产线就在设备成本里面。而且这是一项天文数字的投资。

不过Porsche的车型够多,Panamera和Caynne的销量相当火,就算是高冷如911,销量也相当不错,生产设备的投资加进去均摊到每辆车上,还可以接受。但是销量进一步缩水的话,总有“不值当投资搞一条生产线”的时候。

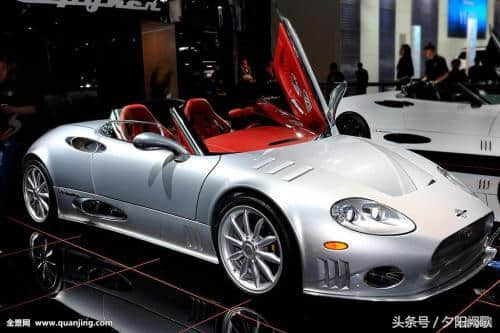

生产线的着眼点是提高效率,下饺子一样下汽车。目前销量能排上号的工厂,平均不到一分钟就有一辆车下线。但是如果某个厂商的产品销量很低,这时候,生产线高效率的优势就完全发挥不出来,购买设备的花销均摊到每辆车上也就会变得极高,这就不如不要生产线,用装配站+手工,反正销量很低,完全不用担心步调,还能省下一条生产线的成本。事实上,那些产量很低的工厂都是这样制造汽车的,包括但不限于Spyker、Bugatti、Pagani、Gumpert、Radical、Morgan、Koenigsegg、Rolls-Royce……

但是——厂商是绝对不能说“我们搞手工是为了省钱”的。得找一个能提升B格的说辞。于是……

另外,“手工”一般只限于组装,零件的加工还是得靠机械加工——对于这样产量极低的工厂而言,零件也多数得外包给供应商,自己只充当一个Body shop+Assembly Shop的功能,对于发动机这样的大件甚至得整机采购。Spyker的发动机除了自己研发过V12,先后也采购Audi和Ferrari的发动机。这也是因为发动机的研发是一个马拉松式的无底黑洞,吞钱无数,所以这类厂商一般是外购(或者是找个能搞顶级发动机的干爹)。

至于个性化定制,与流水线生产并不矛盾,只要不动汽车的基本造型,Color & Trim部分和一些零部件要个性化定制,在生产线上是很轻松就能完成的。生产线上的每一辆车都有自己的身份,可以按车追踪,只要零部件到位了,按照客户的要求在特定车型上装上对应的零部件就行了。C8的“定制”,也是在这个设计的框架内改动C&T,说要“定制”一辆四门四座的C8,Spyker应该也办不到。

除非是真的砸大钱,就让你们重新从头按照我的要求研发、制造一辆车出来,研发成本我全包了。Rolls-Royce Sweptail就是这么来的——当然这辆车也是纯手工制造,每一片钣金都是手工敲的。(废话就为这一辆车还专门开一套冲压模具这得多蛋疼干得出来这种事情)